推荐新闻

精密加工如何选择毛坯料加工方法

如果是铸件生产,那么毛坯材料的选择可以是各种形状的复杂,这种铸造方法有两种氛围,一种是木模手工造型,另一种是金属膜造型。前者精度低,表面余量大,生产效率无法提高。后者生产效率相对较高,精度较高,但设备成本并不便宜。

大型机械加工厂的生产加工特点

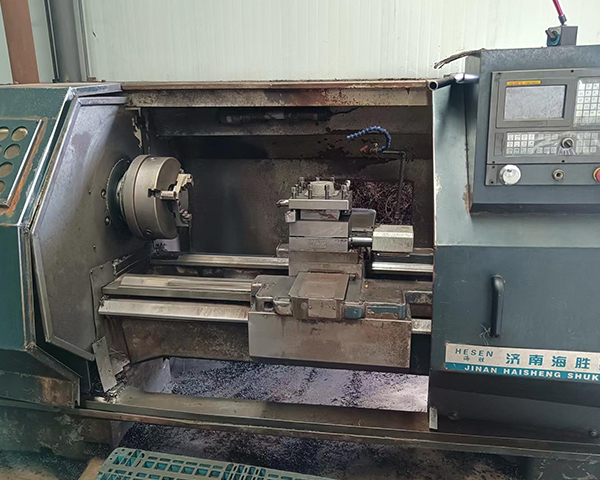

一般来说,在机械零件的制造过程中,大型机械加工厂通过去除多余的材料来获得所需零件或半成品的加工方法称为机械加工,通过铸造、锻造和焊接获得所需零件或毛坯的加工方法称为成型过程。

机械加工设备操作过程状态的变化

所谓热处理,是指在机械加工过程中,工件的温度高于正常温度或低于正常温度,从而改变工件的物理或化学状态的过程。

机械零件加工变形改进方法

在各种设备的具体操作过程中,提高胚胎质量是防止零件变形的保证,使加工好的零件符合零件的详细标准,为后期零件的使用提供保证。因此,操作人员需要检查不同的毛坯质量,及时更换有问题的毛坯,防止不必要的问题。

推荐产品

(1)零件去除氧化皮。

(2)零件机械加工表面不得有划痕、划痕等损伤零件表面的缺陷。

(3)未注形状公差应符合GB1184-80的要求,未注明长度尺寸允许偏差±0.5mm。

(4)铸件公差带对称于毛坯铸件的基本尺寸配置。

(5)装配滚动轴承允许用机油加热热装,油温不得超过1000℃。

(6)装配液压系统时允许使用密封填料或密封胶,但应防止进入系统。

(7)进入装配的零件,需要有检验部门的合格证才能进行装配。

(8)装配前零件需要清洗干净,没有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂、灰尘等。

(9)装配前应复查零件的主要配合尺寸,过盈配合尺寸及相关精度。

(10)零件在装配过程中不得磕碰、划伤、锈蚀。

(12)拧紧扭矩要求的紧固件需要使用扭矩扳手,并按规定拧紧扭矩。

(13)粘接后应去除多余的粘合剂。

(14)轴承外圈、开式轴承座、轴承盖半圆孔不得卡住;轴承外圈与开式轴承座、轴承盖半圆孔接触良好,与轴承座对称于中心线120°,与轴承盖对称中心线90°范围内应均匀接触。在上述范围内用塞尺检查时,0,.03mm塞尺不得插入外圈宽度的1/3。

(15)轴承外圈组装后,应与定位端轴承盖端面均匀接触。

(16)滚动轴承安装后用手转动应灵活、平稳。

(17)上下轴瓦结合面应紧密贴合,用0.05mm塞尺检查不入。

(18)用定位销固定轴瓦时,应钻铰并分销,以保障瓦口表面和端面与相关轴承孔的开合面和端面保持平整。销进入后不得松动。

(19)合金轴承衬面呈黄色时,不得使用,规定接触角内不得有离核现象,接触角外的离核面积不得大于非接触区总面积的10%。

(20)齿轮(蜗轮)基准端面应与轴肩(或定位套端面)贴合,用0.05mm塞尺无法检查。并应保障齿轮基准端面与轴线的垂直度。

(21)组装前,严格检查和去除零件加工过程中残留的锐角、毛刺和异物。保障安装密封件时不会被擦伤。

(22)铸件表面不得有冷隔、裂纹、缩孔、穿透缺陷和严重残缺缺陷。

(23)铸件应清理干净,没有毛刺、飞边,非加工表示上的浇筑出口应与铸件表面一致。

(24)铸件非加工表面的铸造和标志应清晰可辨,位置和字体应符合图纸要求。

(25)铸件应去除浇筑出口、飞刺等。非加工表面的浇筑出口残留量应平整、抛光,以满足表面质量要求。

(26)应去除铸件上的型砂、芯砂和芯骨。

(27)铸件有倾斜部位,其尺寸公差带应沿倾斜面对称配置。

(28)对错型、凸台铸偏等进行修正,实现圆滑过渡,保障外观质量。

(29)机械产品铸件的非加工表面需要喷丸或滚筒处理,以达到清洁度Sa21/2级的要求。

(30)铸件表面应平整,浇口、毛刺、粘砂等应去除干净。

(31)铸件不得有损坏使用的冷隔、裂纹、孔洞等铸造缺陷。

(32)需要涂装的钢制零件在涂装前需要去除铁锈、氧化皮、油脂、灰尘、土壤、盐和污垢。

*免责声明:转载内容均来自于网络,如有异议请及时联系,本网将予以删除。

微信号:

微信号:

网站首页

网站首页

产品中心

产品中心

添加微信

添加微信

电话咨询

电话咨询